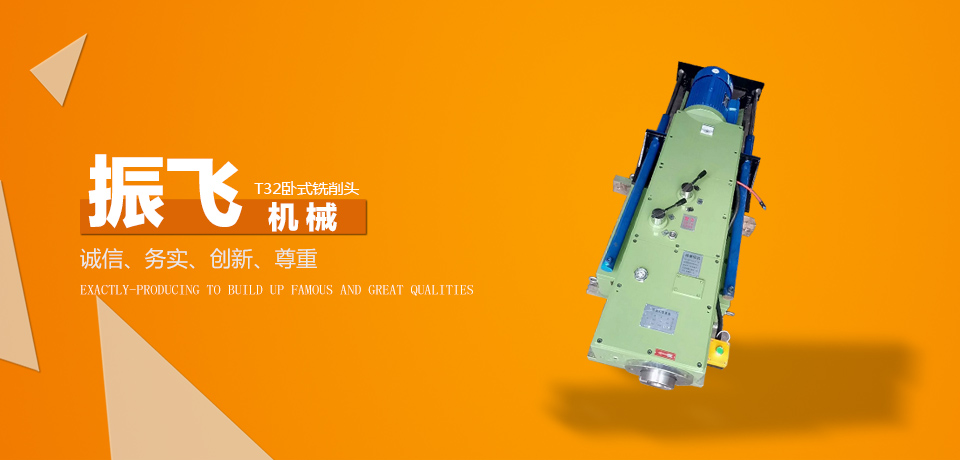

數(shù)控機床的產(chǎn)生與發(fā)展

隨著社會生產(chǎn)和科學(xué)技術(shù)的迅速發(fā)展,機械產(chǎn)品日趨精密復(fù)雜,且需求頻繁改型,特別是在宇航、造船、軍事等領(lǐng)域所需的機械零件,精度要求高,形狀復(fù)雜,批量小。加工這類產(chǎn)品需要經(jīng)常改裝或調(diào)整設(shè)備,普通機床或?qū)S没潭雀叩淖詣踊瘷C床已不能適應(yīng)這些要求。為了解決上述問題,一種新型的機床——數(shù)控機床應(yīng)運而生。這種新型機床具有適應(yīng)性強、加工精度高、加工質(zhì)量穩(wěn)定和生產(chǎn)等優(yōu)點。規(guī)格較大的如龍門式銑床,工作臺在500—600mm以上,用來解決大尺寸復(fù)雜零件的加工需要。它綜合應(yīng)用了電子計算機、自動控制、伺服驅(qū)動、精密測量和新型機械結(jié)構(gòu)等多方面的技術(shù)成果,是今后數(shù)控機床的發(fā)展方向。

數(shù)控銑頭刀具

正負(fù)前角(軸向正前角、徑向負(fù)前角):這種銑刀綜合了雙正前角和雙負(fù)前角銑刀的優(yōu)點,軸向正前角有利于切屑的形成和排出;徑向負(fù)前角可提高刀刃強度,改善抗沖擊性能。此種銑刀切削平穩(wěn),排屑順利,金屬切除率高,適用于大余量銑削加工。

銑刀齒數(shù)多,可提高生產(chǎn)效率,但受容屑空間、刀齒強度、機床功率及剛性等的限制,不同直徑的銑刀的齒數(shù)均有相應(yīng)規(guī)定。為滿足不同用戶的需要,同一直徑的銑刀一般有粗齒、中齒、密齒三種類型。

雙正前角:雙正前角銑刀采用帶有后角的刀片,這種銑刀楔角小,具有鋒利的切削刃。由于切屑收縮比小,所耗切削功率較小,切屑成螺旋狀排出,不易形成積屑瘤。這種銑刀宜用于軟材料和不銹鋼、耐熱鋼等材料的切削加工。s大切削深度越大的刀具所用刀片的尺寸越大,價格也越高,因此從節(jié)約費用、降低成本的角度考慮,選擇刀具時一般應(yīng)按加工的s大余量和刀具的s大切削深度選擇合適的規(guī)格。對于剛性差(如主軸懸伸較長的鏜銑床)、功率小的機床和加工焊接結(jié)構(gòu)件時,也應(yīng)優(yōu)先選用雙正前角銑刀。

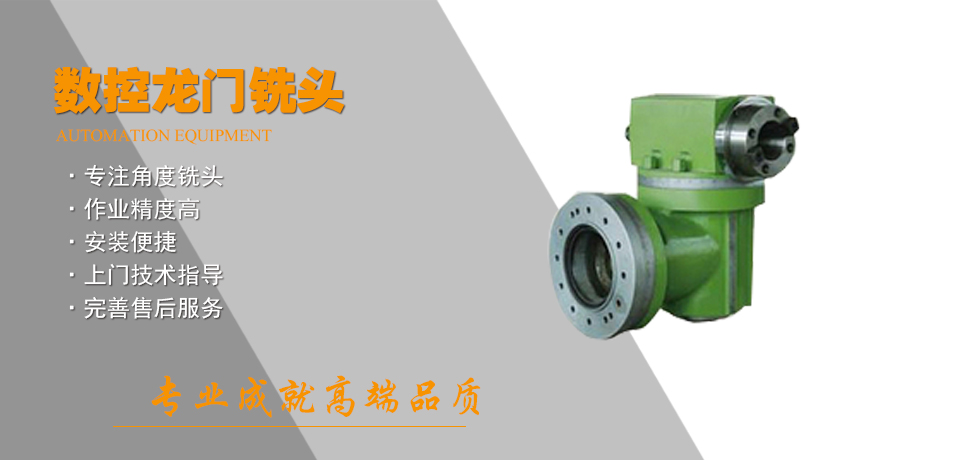

數(shù)控銑床的主要功能

(1)點位控制功能:數(shù)控銑床的點位控制主要用于工件的孔加工,如中心鉆定位、鉆孔、擴(kuò)孔、锪孔、鉸孔和鏜孔等各種孔加工操作。

(2)連續(xù)控制功能:通過數(shù)控銑床的直線插補、圓弧插補或復(fù)雜的曲線插補運動,銑削加工工件的平面和曲面。

(3)刀具半徑補償功能:如果直接按工件輪廓線編程,在加工工件內(nèi)輪廓時,實際輪廓線將大了一個刀具半徑值;在加工工件外輪廓時,實際輪廓線又小了一個刀具半徑值。使用刀具半徑補償?shù)姆椒ǎ瑪?shù)控系統(tǒng)自動計算刀具中心軌跡,使刀具中心偏離工件輪廓一個刀具半徑值,從而加工出符合圖紙要求的輪廓。利用刀具半徑補償?shù)墓δ埽淖兊毒甙霃窖a償量,還可以補償?shù)毒吣p量和加工誤差,實現(xiàn)對工件的粗加工和精加工。其實,銑頭的優(yōu)勢特點還有很多,包括銑頭結(jié)構(gòu)連接緊固,剛性大,傳送效率大等。

(4)刀具長度補償功能:改變刀具長度的補償量,可以補償?shù)毒邠Q刀后的長度偏差值,還可以改變切削加工的平面位置,控制刀具的軸向定位精度。

(5)固定循環(huán)加工功能:應(yīng)用固定循環(huán)加工指令,可以簡化加工程序,減少編程的工作量。

(6)子程序功能:如果加工工件形狀相同或相似部分,把其編寫成子程序,由主程序調(diào)用,這樣簡化程序結(jié)構(gòu)。引用子程序的功能使加工程序模塊化,按加工過程的工序分成若干個模塊,分別編寫成子程序,由主程序調(diào)用,完成對工件的加工。這種模塊式的程序便于加工調(diào)試,優(yōu)化加工工藝。若發(fā)生不正常現(xiàn)象或事故時,應(yīng)立即終止程序運行,切斷電源并及時報告指導(dǎo)老師,不得進(jìn)行其它操作。